项目案例

CASES

CASES

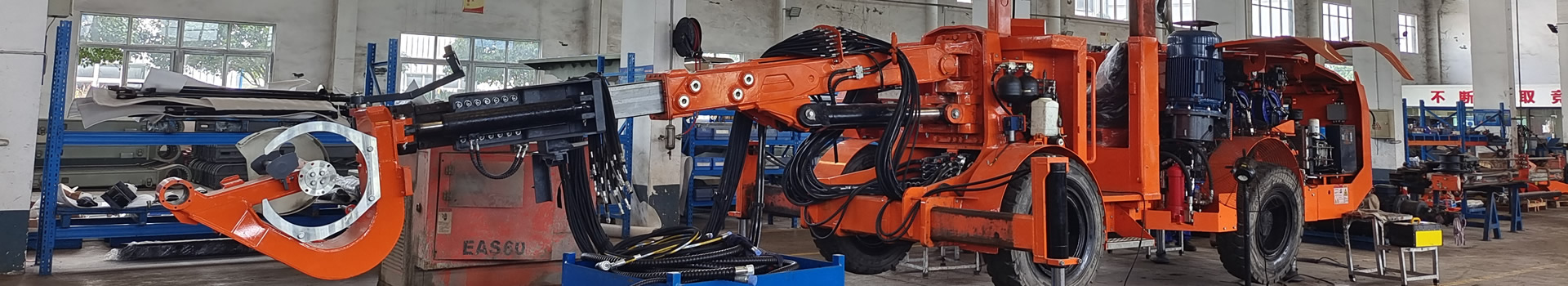

在矿山开采过程中,撬毛台车是确保井下顶板与帮壁稳定的核心安全装备,其通过机械臂驱动撬毛工具清除浮石,有效预防冒顶事故。某金属矿山所使用的鑫通XMPYT-54/362型撬毛台车,因长期处于高负荷、高粉尘的恶劣环境,相继出现破碎头损坏、设备严重亏电、发动机负载过大导致转速异常下降等综合性故障,不仅影响顶板处理效率,也对整体采矿进度构成制约。为恢复设备性能、保障安全生产,矿山启动了本次专项维修工程。

一、故障现象与初步分析

1. 故障具体表现

- 电气与动力系统异常:设备启动困难,着车过程中信号输出中断;发动机负载敏感,启动后转速波动明显,最低仅200余转;执行任何动作时转速均急剧下降。

- 工作机构损坏:破碎锤头严重磨损,无法正常作业。

- 液压系统性能衰退:机械臂伸展、回收及回转速度较正常值下降约40%,作业效率显著降低;操作液压阀组时管路伴有“嗡嗡”异响;连续运行30分钟后液压油温超过70℃,高于额定上限65℃;系统工作压力仅为12MPa,低于额定16MPa。

- 其他隐患:变速箱加油管底部存在轻微渗漏。

2. 初步研判

基于设备累计运行约8000小时及井下恶劣工况,初步判断故障主要源于液压系统内泄漏、关键机械传动部件磨损及电气系统老化,需进行系统拆解与检测。

二、系统化故障诊断与原因分析

1. 电气与发动机系统检测

- 全面检查电源接线、发电机、电压调节器及信号线路,排除虚接、漏电与传感器故障。

- 清洗燃油系统,检查滤芯堵塞、油路气阻及喷油嘴雾化状态;检测高压油泵输出压力。

- 排查进气系统,确认空滤堵塞与管路密封情况。

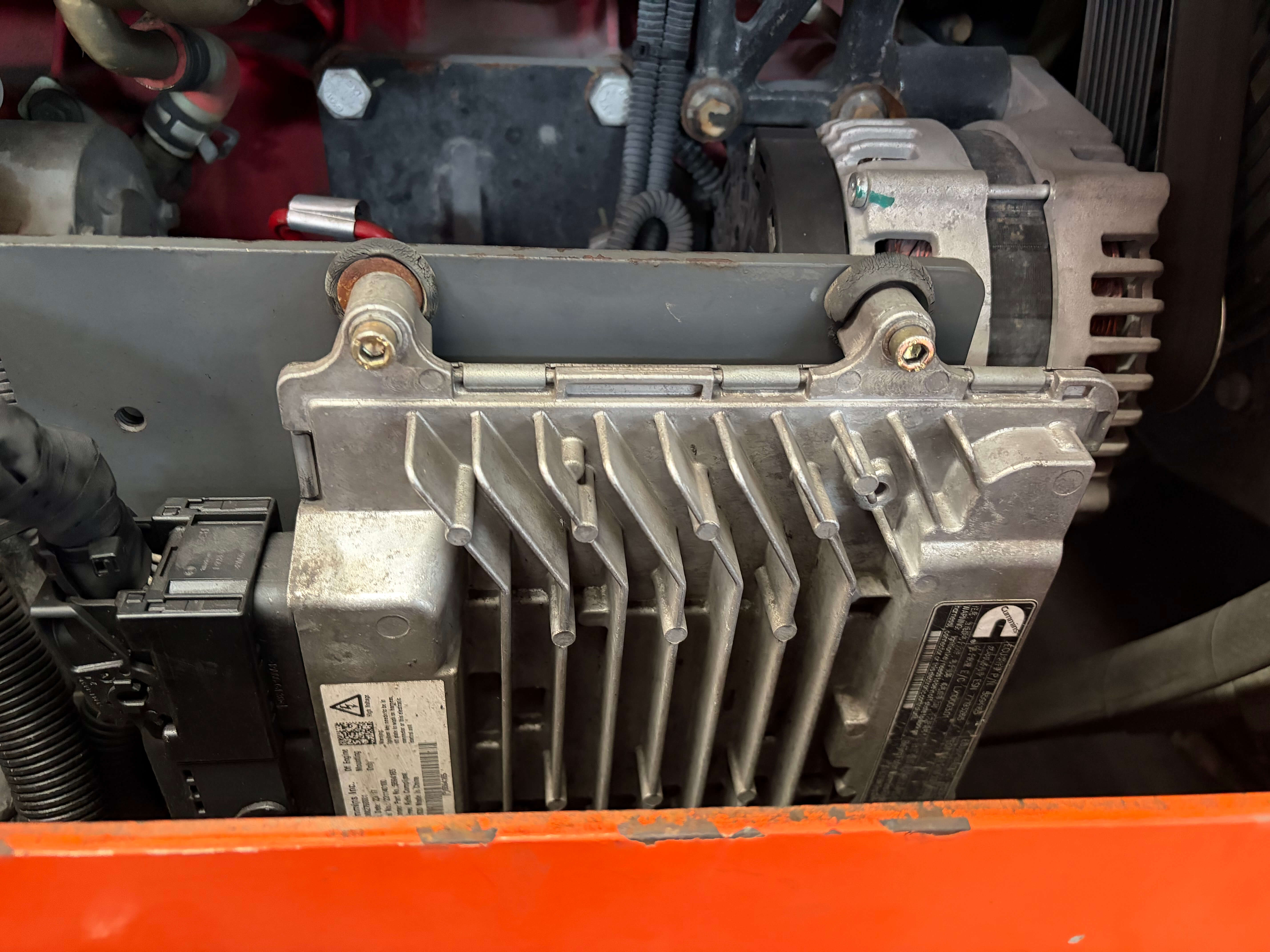

- 使用专业诊断仪读取发动机ECU及液压泵控制器故障码,评估控制单元工作状态。

- 测试气缸压力,判断发动机内部磨损程度。

2. 液压系统专项检测

- 外观检查发现主液压泵接口渗油,液压滤芯附着大量金属碎屑。

- 经液压测试台加载检测,主泵输出流量仅为额定值的60%,压力波动显著。

- 拆解主液压泵后发现:配油盘磨损严重,沟槽深度达0.3mm(标准≤0.1mm);柱塞与缸体配合间隙达0.2mm(标准≤0.05mm)。上述磨损导致系统内泄漏加剧,压力与流量不足。

3. 机械传动部件检测

- 拆检机械臂回转机构发现,回转轴承润滑脂干涸,滚道存在局部磨损。

- 机械臂铰接销轴配合间隙达0.5mm(标准≤0.2mm),导致动作阻力增大、效率降低。

- 破碎锤内部活塞、蓄能器及油封存在不同程度磨损。

三、维修方案及实施过程

1. 液压系统修复与优化

- 更换主泵磨损部件(配油盘、柱塞组件),对缸体进行精密研磨,恢复配合间隙至0.03mm。

- 更换全部液压滤芯,彻底清洗油箱,更换为L-HM46抗磨液压油。

- 对所有管路接头更换耐高温密封圈,并进行压力密封测试(16MPa保压30分钟,压降≤0.5MPa)。

- 清洗多路换向阀,对阀芯进行研磨修复,确保密封可靠。

2. 机械部件维修与更换

- 更换损坏的破碎锤头。

- 更换回转轴承,加注二硫化钼高温润滑脂。

- 更换铰接销轴,加装防尘密封套,将配合间隙调整至0.15mm。

- 对机械臂主体结构进行无损探伤,排除裂纹与变形隐患。

3. 电气与动力系统维护

- 更换故障ECU控制单元。

- 检测并优化整车电路接地与绝缘状态。

四、维修效果验证

1. 空载测试

设备启动平稳,机械臂各动作速度恢复至出厂标准(伸展时间≤8秒),液压系统运行平稳无异响,油温稳定维持在45℃–55℃。

2. 负载工况验证

模拟实际撬毛作业(撬毛力5kN)连续运行4小时:

- 液压系统压力稳定在15–16MPa。

- 机械臂动作响应速度较维修前提升40%,满足高强度生产节奏。

- 跟踪运行一个月,设备无故障记录,矿山反馈综合作业效率提升约30%。

五、经验总结与管理建议

1. 维修关键要点

- 严格控制液压系统污染:矿山粉尘工况下,必须严格执行液压油“三过滤”制度,建议每1000小时检测油液清洁度(NAS等级≤8级)。

- 实施周期性预防维护:建议制定每2000小时一次的液压系统全面检修计划,重点监测主泵、阀组等关键元件磨损状态。

- 规范设备操作:作业前应进行5分钟以上空载预热,避免带载启动对液压系统造成冲击。

2. 行业借鉴意义

本维修项目表明,针对撬毛台车等矿山特种设备,必须采用液压、机械、电气多系统协同的诊断方法,并结合具体工况制定维护策略。建议矿山建立设备故障台账,系统记录故障类型、维修周期、备件更换等信息,通过数据积累不断优化维修成本与设备可靠性,为推进矿山智能化运维提供实践依据。

本次维修不仅全面恢复了设备性能,更形成了一套可复制、可推广的故障诊断与维修作业流程,为同类设备的运维管理提供了可靠案例,助力矿山实现“安全高效”与“降本增效”的双重目标。

x

x